個人工作經歷和經驗主要是鋰離子電池極片機理,工藝與設備開發。

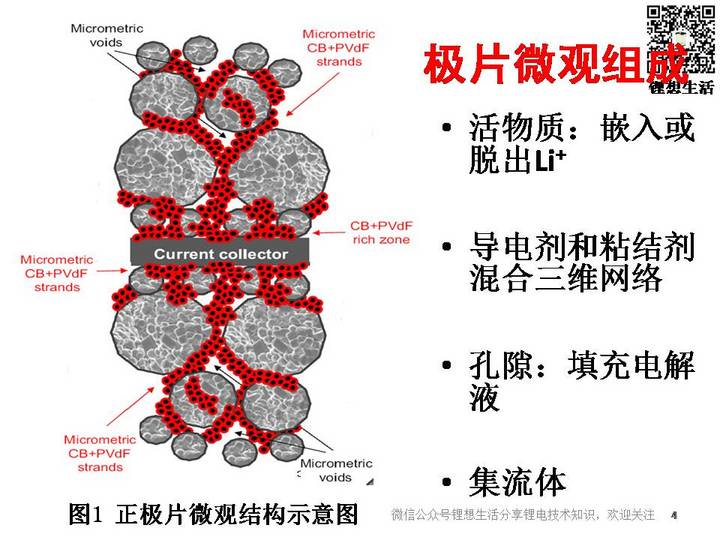

P4頁是鋰離子電池極片微觀結構的基本組成。鋰離子電池極片可看成一種復合材料,如圖所示,主要由四部分組成:(1)活性物質顆粒,嵌入或脫出鋰離子,正極顆粒提供鋰源,負極顆粒接受鋰離子;(2)導電劑和黏結劑相互混合的組成相(碳膠相),粘結劑連結活物質顆粒,涂層與集流體,導電劑導通電子;(3)孔隙,填滿電解液,這是極片中鋰離子傳輸的通道。涂層中各相的體積關系表示為:孔隙率 + 活物質體積分數 + 碳膠相體積分數 = 1 。(4)另外,極片還包括集流體,一般,正極為鋁,負極為銅。主要收集電子并通過焊接的極耳與外界連接。

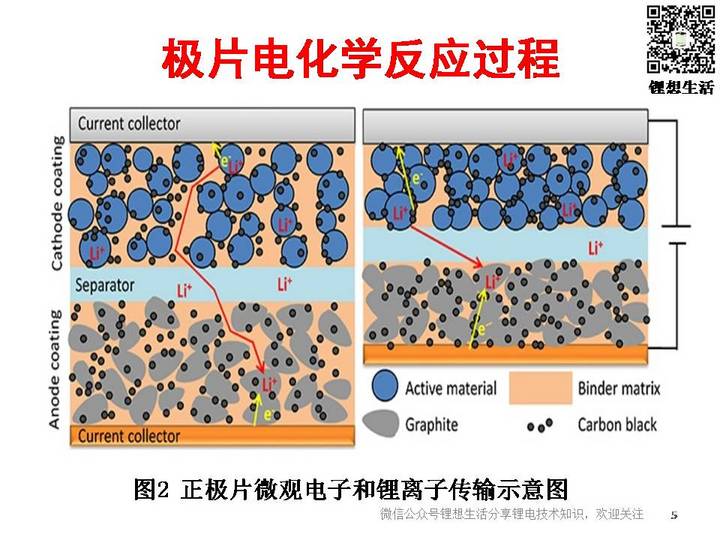

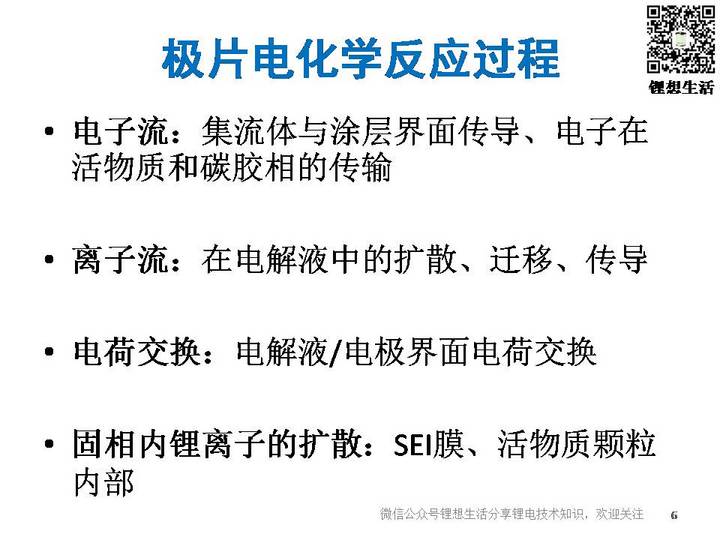

P5頁開始講第二部分:極片電化學過程。極片電化學過程 主要包括:

(1)電子流:電子在集流體與涂層界面傳導、在活物質和碳膠相傳輸 。正極顆粒導電率低,主要通過導電劑三維網絡傳輸電子。

(2)離子流:鋰離子在極片孔隙內的電解液中擴散、遷移、傳導 。

(3)電荷交換:在電解液/電極顆粒界面發生電荷交換 ,即電化學反應。

(4)固相內鋰離子的擴散:通過SEI膜、在活物質顆粒內部擴散,遵循菲克定律。

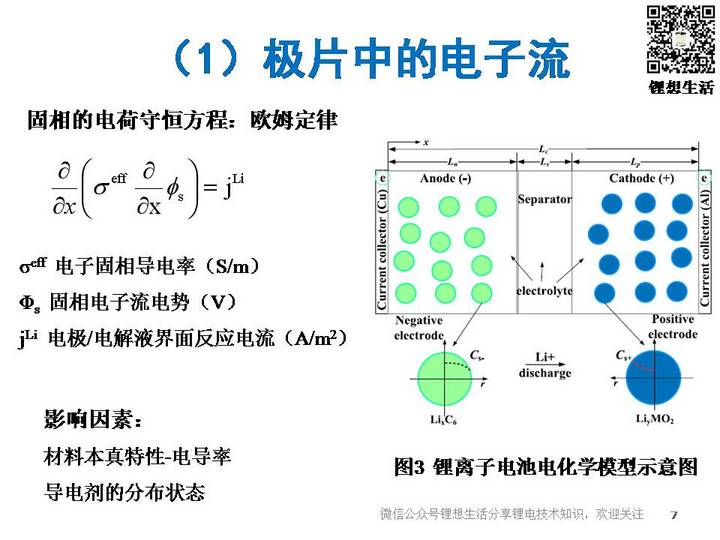

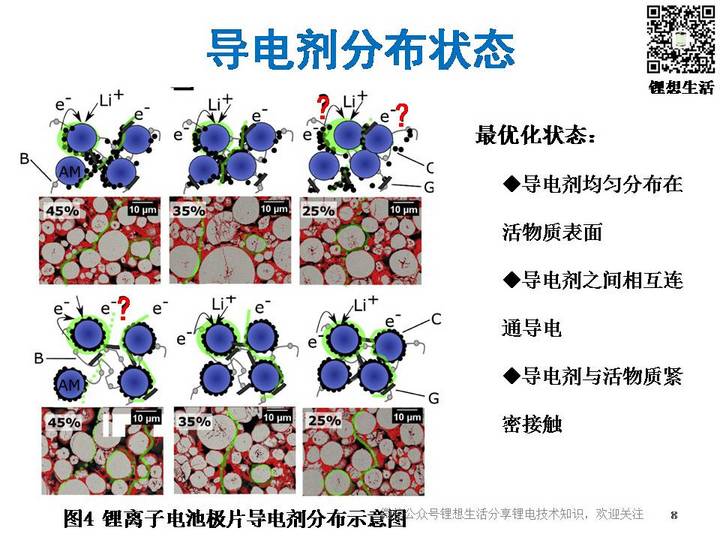

P7、P8頁具體介紹電子流,電子主要通過固相傳導,遵循歐姆定律,電化學模型中可以用P7頁中公式描述,其中和極片微觀結構相聯系的參數是固相電子有效電導率,具體影響因素包括固相本征電導率特性,以及導電劑的分布狀態、三維連通性。理想的導電劑分布是:(1)導電劑均勻分布在活物質表面;(2)導電劑之間相互連通導電;(3)導電劑與活物質緊密接觸。

P8頁中上面右側所示圖中,導電劑沒有和活物質緊密接觸,電子無法傳遞到活物質表面,因此也沒法進行電荷交換。而下面左側圖中,導電劑孤立,沒有和其他導電劑網絡聯通,電子同樣無法傳遞。

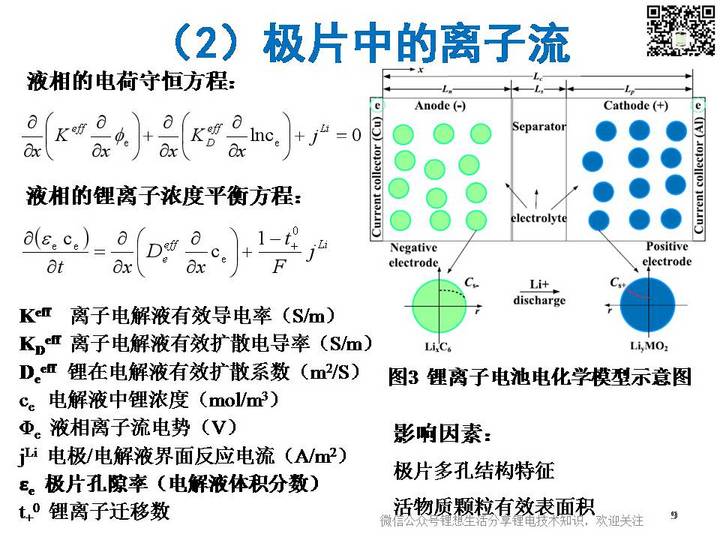

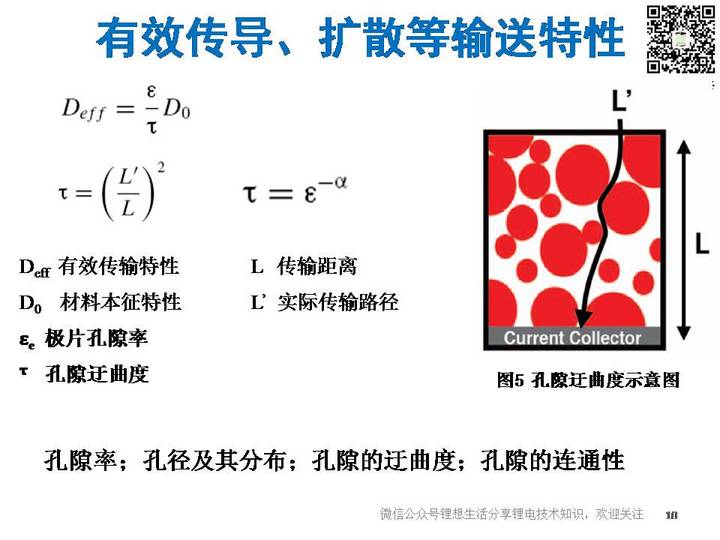

P9頁接下來介紹極片中的鋰離子流,鋰離子通過孔隙中的電解液進行遷移,擴散。電化學模型可用電荷守恒,濃度平衡方程描述。在這兩個公式中,和極片微觀結構相聯系的參數主要有有限傳導、擴散等輸送特性,而這些又與孔隙結構相關。如P10頁中公式和示意圖所示,可描述這些有效輸送特性參數,它們與孔隙率和孔隙迂曲度有關系,因此,離子傳導主要與孔隙率;孔徑及其分布;孔隙的迂曲度;孔隙的連通性等相關。

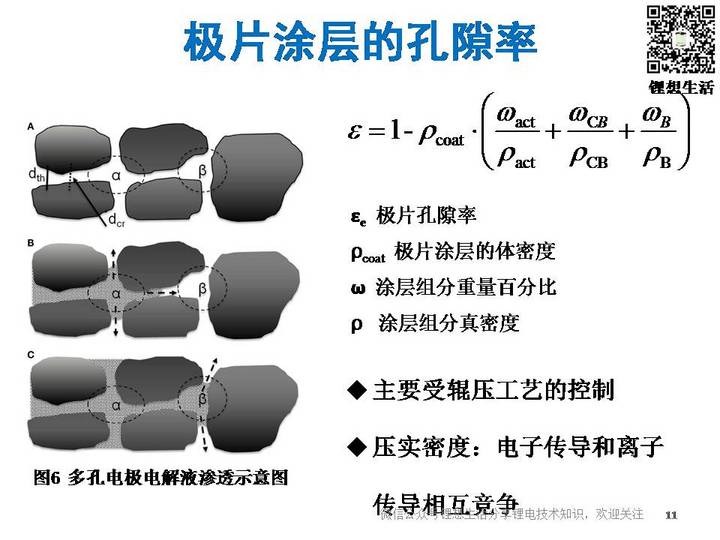

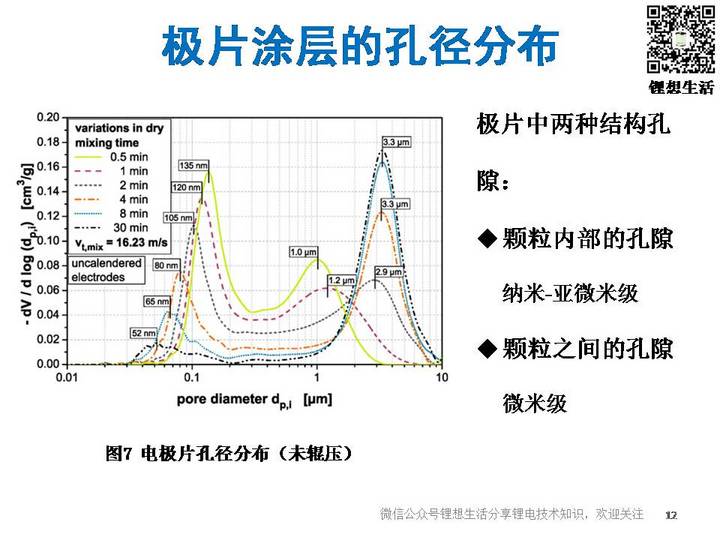

P11頁介紹孔隙率,它直接由極片涂層輥壓后的壓實體密度 , 涂層組分重量百分比 , 涂層組分真密度決定,而壓實密度主要由輥壓工藝控制。在注液工藝,電解液浸潤到極片孔隙中,如果沒有充分浸潤,存在干區,就無法發生電化學反應,容量會損失,比如極片內的盲孔。一般地,極片中存在兩種尺度的孔隙: (1)顆粒內部的孔隙 ,尺度為納米-亞微米級 ;(2)顆粒之間的孔隙 ,尺度為微米級。這兩種結構的孔洞對電池性能影響都挺關鍵的。

另外,電極/電解液界面的電化學反應、固相鋰離子擴散等過程與活物質體積分數,固液界面面積,顆粒半徑等有關聯。以上就是極片微觀結構與電化學過程。

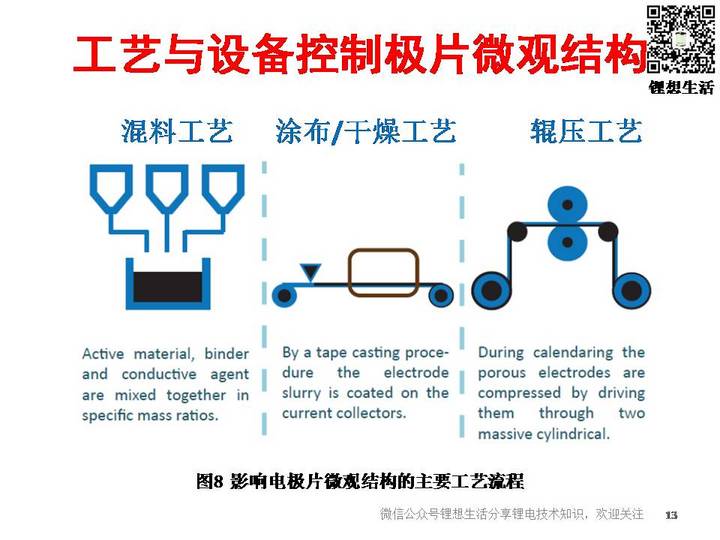

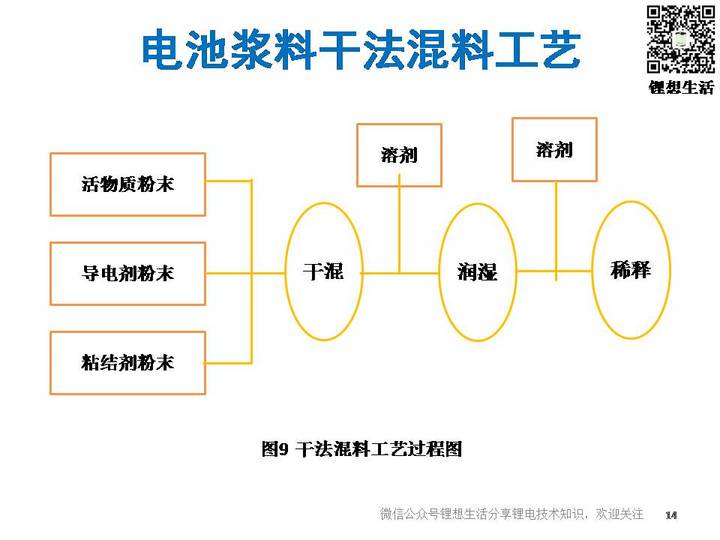

P13頁開始進入第三部分:極片工藝對微觀結構的影響。鋰離子電池極片制造一般工藝流程為:活性物質,粘結劑和導電劑等混合制備成漿料,然后涂敷在銅或鋁集流體兩面,經干燥后去除溶劑形成極片,極片顆粒涂層經過壓實致密化,再裁切或分條。其中,對微觀結構影響巨大的工藝主要包括混料,涂布/干燥,輥壓。

混料工藝要求:第一電池漿料分散均勻,如果漿料分散不均,有嚴重的團聚現象,電池的電化學性能受到影響,導電劑分布不均勻會影響極片電子流,粘結劑分布不均勻會影響涂層結合強度;第二,漿料需要具有良好的沉降穩定性和流變特性,滿足極片涂布工藝的要求,并得到厚度均一的涂層。

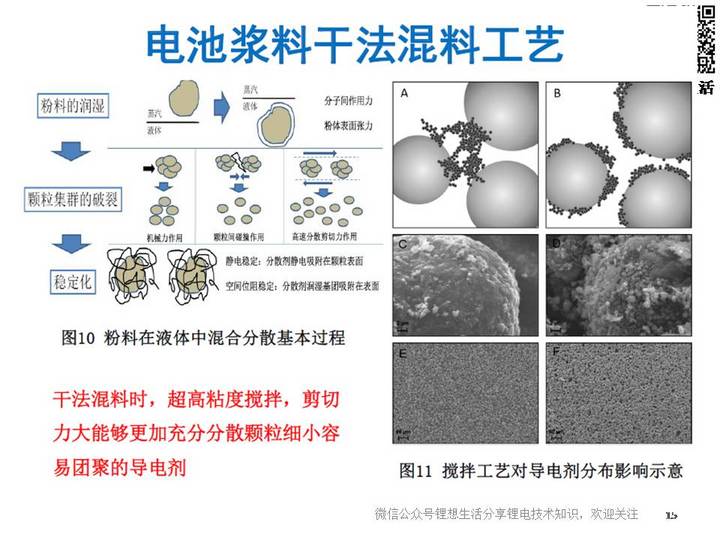

固體粉料在液體中分散基本過程如P15頁圖所示,分為:(1)粉料的潤濕,將附著于粉體上的空氣以液體介質取代。(2)顆粒團聚體的破裂、分散。(3)固體懸浮物的穩定化,阻止已經分散的顆粒發生在團聚,分散穩定作用有靜電穩定、空間位阻穩定。混料工藝中投料順序,攪拌工藝參數,環境溫濕度等都會影響漿料均勻性和穩定性,之前一篇文章提到過干法混料工藝時超高粘度攪拌,剪切 力大能夠更加充分分散顆粒細小容 易團聚的導電劑和粘結劑。總之,混料工藝復雜,對電池影響大。

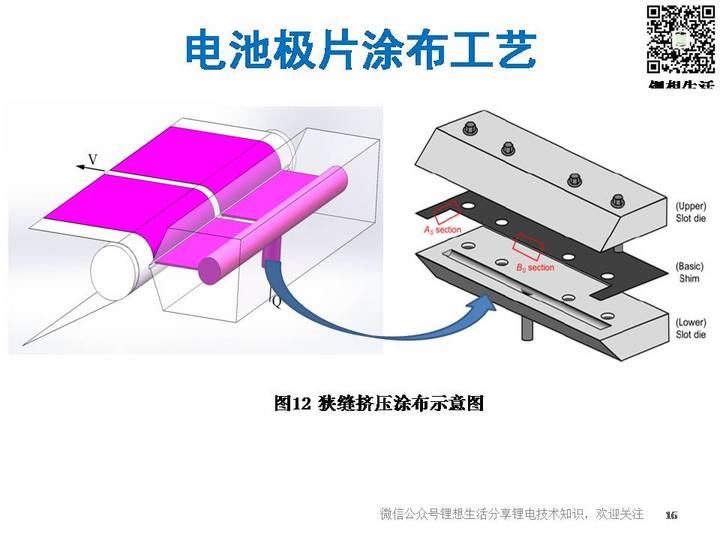

鋰離子動力電池行業已經普遍采用狹縫擠壓式涂布技術制造電池極片,實際工藝過程中,涂布液的均勻性、穩定性、邊緣和表面效應受到涂布液的流變特性影響,從而直接決定涂層的質量。采用理論分析、涂布實驗技術、流體力學有限元技術等研究手段可以進行涂布窗口的研究,涂布窗口就是可以進行穩定涂布,得到均勻涂層的工藝操作范圍,其受到三類因素的影響:

(1)流體特性,如粘度μ、表面張力σ、密度ρ;

(2)擠壓模頭幾何參數,如涂布間距H,模頭狹縫尺寸w;

(3)涂布工藝參數,如涂布速度v,漿料送料流量Q等。

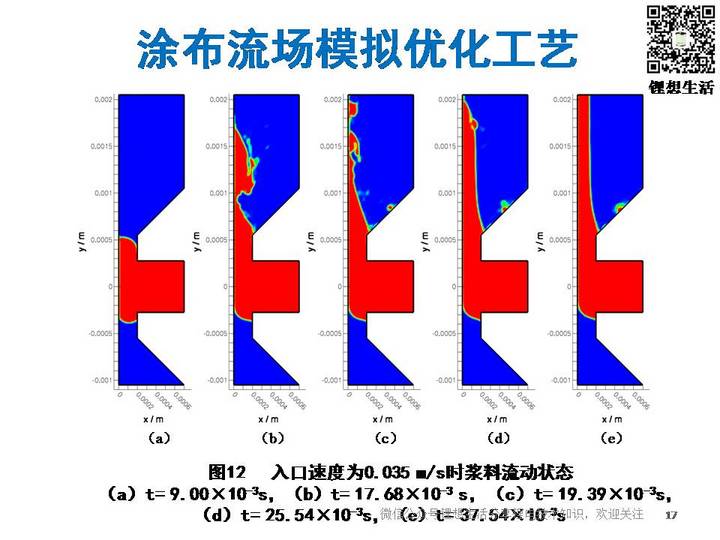

P17頁是自己模擬的簡單的涂布流場開始階段流動狀態,從而優化涂布工藝參數。

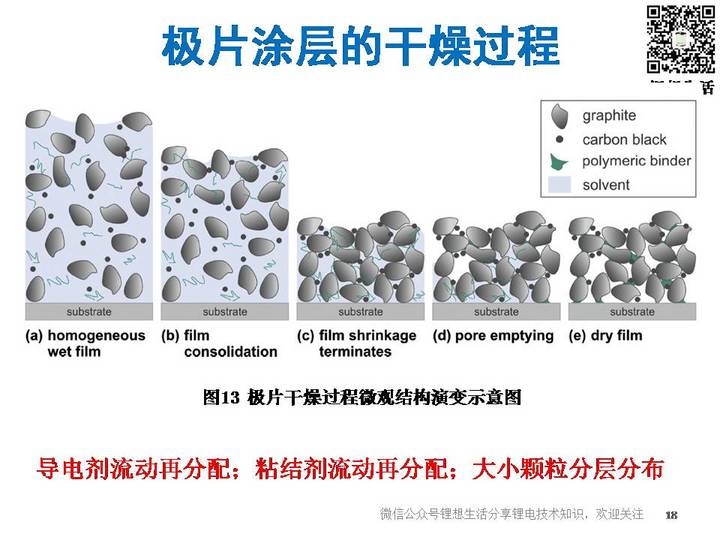

極片干燥過程中,溶劑蒸發時,涂層總會經歷一定的收縮,固體物質在濕涂層中彼此接近,最后形成多孔的干燥電極結構。在涂層收縮和溶劑蒸發過程中,添加劑容易遷移,可能在多孔電極中重新分配,比如普遍認為存在的粘結劑遷移。當干燥速度太高時,涂層表面溶劑蒸發,可溶性的或分散性的粘結劑傾向于以高濃度存在于涂層表面。局部富集必然導致其他區域量減少,比如涂層和集流體界面粘結劑減少會導致涂層結合強度低。而且粘結劑分布不均勻也會導致電池電化學性能裂化。因此,干燥條件以及溶劑蒸發對電極制造過程是非常重要的。

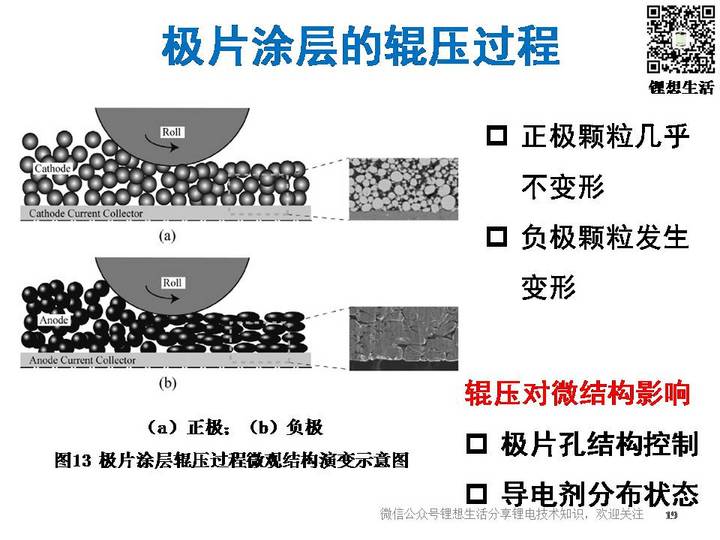

P19頁是極片輥壓過程示意圖,在輥壓過程中,兩面涂敷顆粒涂層的極片被送入兩輥的間隙中,在軋輥線載荷作用下涂層被壓實,涂層密度由初始值ρc,0變為ρc。另外,由于正負極材料本身性質差異,正負極極片輥壓過程微觀結構變化也不相同。正極顆粒材料硬度大,不容易產生變形,而石墨負極硬度小,壓實過程會發生塑性變形。總之,輥壓工藝對極片孔隙結構起決定性作用,強烈影響電池性能。