在 19 世紀末 20 世紀初,汽車剛剛誕生的年代,電動車曾經流行過,但很快就被內燃機車打敗了。有人比較電動車和內燃機車的性能差異,也有人比較電能和石油的能源發展,但真正打敗電動車的,其實是內燃機車的量產化。

規模生產的利益表現之一,就是在工業生產上占據成本優勢。福特 T 型車通過流水線生產,降低成本,快速占領了市場,從此,電動車失去了發展的第一次機會。

電動車競爭的本質是成本的競爭

這兩年,電動車卷土重來,在全球各國政策的保護下,慢慢地占領了一點點原屬于汽油車的市場份額。然而,由于電動車成本太高,正常售價高于同級別的汽油車型,在有政府補貼和牌照政策的情況下,銷量增長,失去了政府補貼和牌照政策的支持,銷量就陷入了停滯。

電動車市場化的第一步,就是在沒有政府補貼的條件下,電動車的零售價和同級別的汽油車處于同一個價格區間,同時,電動車的產品質量也能達到同級別汽油車的質量水平。

25% 的消費者選擇了電動車售價為考慮的主要因素

Source: Business Insider

電動車,要想進入正常的市場化生存階段,首先要解決的就是成本問題。由于車身底盤等技術早已成熟,真正制約電動車成本的原因,便落在了電池身上。

如上,是一張電動車成本的示意圖,在一輛售價為 4.24 萬美金的電動車上,22 kWh 的電池系統成本為 7100 美金,占車輛總成本的 37% ,這個比例與我們了解到的電池成本比例是相當的。

一般情況下,電池成本占車輛總成本的三分之一到二分之一之間,由于不同廠家對車身底盤的成本控制和在電池采購上的議價權有差異性,所以最后體現出來的成本比例也會略有不同。

成本之爭的兩個要素

身為制造業的一員,電池的成本之爭也逃不出規模效應的影響。科技部部長萬鋼在 2016 中國汽車論壇上就提出,電池要有兩個努力的方向,一個是在規模上發展,一個是在基礎研究上發力。

實際上,當我們回顧過去的電池成本走勢時能夠發現,過去幾年間,電池成本已經有了大幅下降。彭博社做過這個統計,從 2010 年到 2016 年,電池包的成本從每千瓦時 1000 美金下降到了 227 美金。而從 2010 年到 2016 年,歐美和中國的電動車銷量增長了 160% ,電動車行業的發展很大程度上推動了鋰電池行業的發展,也同時影響了大家對鋰電池儲能潛力的期待。

電池生產過程中的價值鏈

Source: BCG analysis

特斯拉明白電池的重要性,也明白要在傳統車企中分得一片天地,必須在商業創新上有所突破。特斯拉及早地規劃了超級工廠這座以電池供應為主的工廠,通過和松下的戰略合作,實現供應鏈的垂直一體化,推動電池成本的下降。另外,超級工廠中生產的電池除了供應特斯拉的電動車以外,還供應特斯拉的儲能設備產品,廢舊電池也將在工廠中回收再利用,這有利于在規模上攤銷電池研發和制造的成本。

從研究方向上來看,國家的“十三五”計劃定出了兩個目標,一個是電池的能量密度從“十二五”期間規劃的每公斤 180 瓦時提升至 300-350 瓦時,一個是電池做到 15000 次循環。

電池的價格是由瓦時來決定的,“十二五”期間每瓦時是兩塊錢,而“十三五”的計劃則是在 2020 年時實現每瓦時低于一塊錢。根據 CATL 總裁黃世霖的說法,能量密度的提升讓電池成本降低二分之一,而循環次數的提升則讓電池的使用成本降到五分之一,理論上,如果電力和儲能電池應用恰當,到 2020 年,電池的成本是現在的十分之一。

這是從電池研發的技術參數上來看電池成本的發展,看的是整體。從生產制造的細節上簡單來看的話,電池的成本可以分為電芯成本,模組成本和制造成本三個部分。

Source: SNE Research

從韓國 SNE Research 的報告中可以看到,在大眾的 MEB 項目中,2016 年,電芯成本比例為 50% ,模組成本比例為 13.3% ,制造成本為 36.7% 。大眾目標在 2020 年實現目標成本每千瓦時 93 美金。從 2016 年到 2020 年的計劃上看,電芯的成本下降了 40 美金,從數值來看是最多的,而制造的成本比例從 36.7% 下降到 34.4% ,從下降比例上來看是最高的。

這個角度的成本規劃可以代表部分主機廠的態度,我采訪了幾位來自電池供應商的朋友,從他們的說法上來看,主機廠在各種壓力下,也在倒逼供應商控制成本。

電池供應商為了尋求和核心主機廠的合作,快速占領市場,在很多項目上不追求豐厚的利潤,比如某韓國電池品牌就以接近成本的價格在銷售。

而新能源車企一個生命周期能賣出的車輛有限,大品牌的車企往往對電池質量要求高,在高額開發費用的壓力下,電池廠商難以收到很好的回報。CATL 曾在媒體上透露過,CATL 每年研發投入是銷售額的 5%-6% ,大約在 6 個億左右,到 2020 年之前,要投入超過 300 億來發展研發和產能的升級。

電動車什么時候能夠實現市場化生存?

CATL 的說法是,要通過擴大規模、技術研發和產業上下游合作三個方式來控制成本,比如,到 2020 年之前形成 50G 瓦時的有效產能,在生產制造的合作上,讓上下游可以分擔一些冗余的設計,讓行業整體一起承擔電池成本的壓力。

在對規模的認知上,大家是高度一致的,而在技術研發上,則各有所長。LG 化學強調的是富鎳,三星考慮的則是固體電解質的升級,宣稱到 2017 年實現 400Wh/kg 的能量密度目標。而特斯拉則研究硅碳負極電池,在人造石墨中加入 10% 的硅基材料,將電池的能量密度提升至 300wh/kg 。

在生產制造上,馬斯克提出了“第一原理”的考慮,他認為電池成本該由原材料來決定,制造上的成本理應得到更大比例的壓縮,比如不斷提高機器的生產速度,達到相當于子彈發射速度的水平。

韓國的研究機構 SNE Research 研究了 18650 的電芯成本,電芯原材料成本占 79.1% ,組裝成本占 20.9% ,而所有成本中,由于受鈷價的影響,陰極材料所占成本比例最高,為 31.0% 。

不同廠家使用的陰極材料

Source: Business Insider

不同材料的價格差異

Source: Business Insider

CATL 總裁黃世霖在接受媒體采訪時表示,在 10 年以內,三元材料的性能和能量密度的提升,會是業內技術發展的主流,因為目前這是真正被驗證的可量產和應用的方向。如果技術路線發展到極致,就是通過對固態電解質、鋰金屬的應用,在理論極限上把能量密度做到 700 瓦時每公斤的水平。

根據彭博社的研究,到 2030 年,電池只需要不到 1% 的鋰,鎳,錳,銅的存量,4% 左右的鈷的存量,而到 2030 年以后,在電池的研發上可能會出現更輕更小更便宜的新材料,所以無需擔心原材料的儲量問題。大家對原材料擔心更多的是產能的鎖定。為了安定民心,特斯拉表示,他們已為 Model 3 的量產儲備了足夠的原材料。

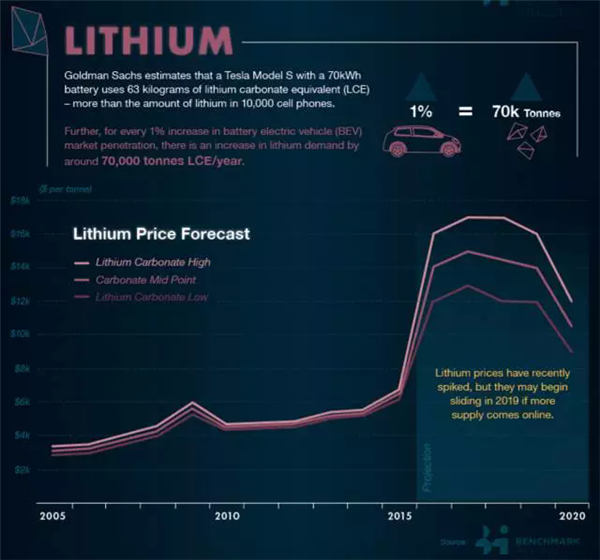

鋰價格發展預測

Source: Business Insider

可以肯定的是,電池成本還會逐步下降,而電動車也將很快實現市場化生存。在具體時間上,大部分的研究報告都指向了 2020-2022 年間。

Sourece: Bloomberg

從業內的角度,CATL 總裁黃世霖預測,到 2021 年,國家完全沒有補貼情況下,電動車能夠實現市場化生存。而從第三方的角度,彭博社則預測,到 2022 年,電動車成本將會達到和內燃機同等水平。在電動車成本實現和內燃機車的成本在同一水平線上時,電動車市場才能迎來更加理性和健康的發展。

來源: 42號車庫